Värme krymptätning för flaskor lock

Skicka förfrågan

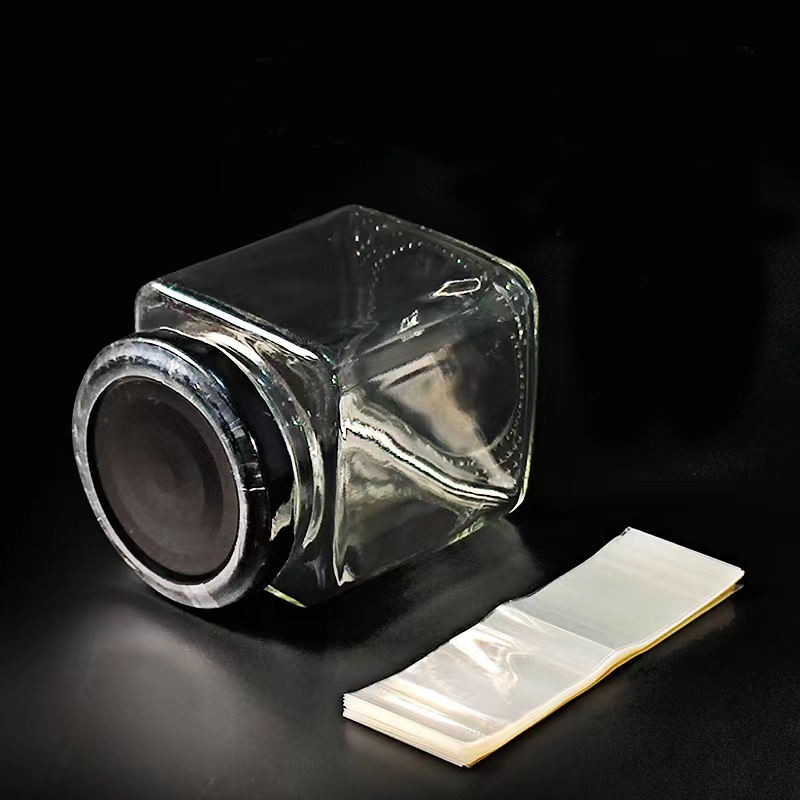

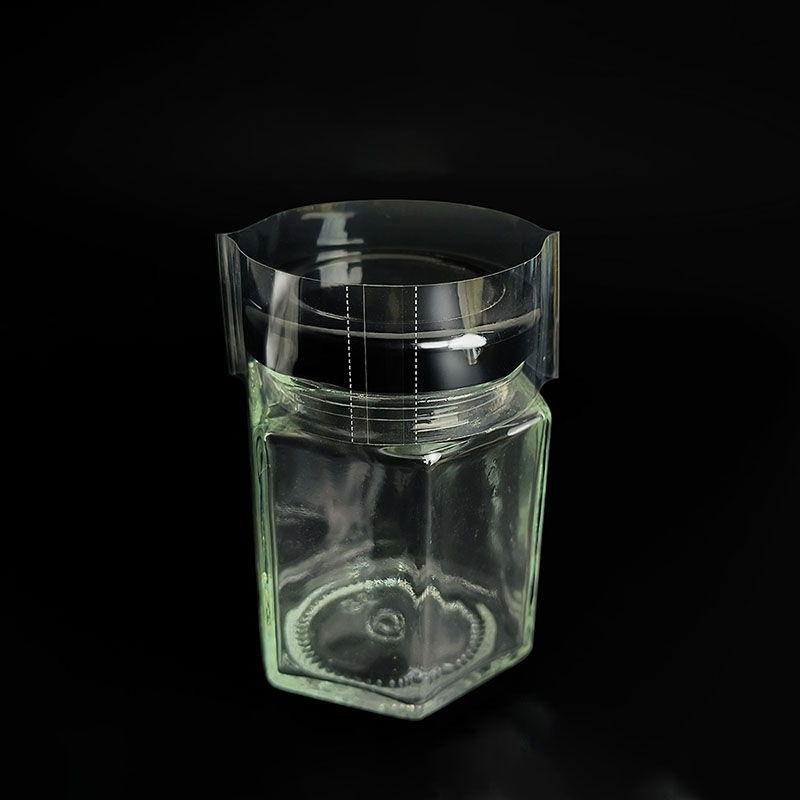

Värmeskapstätning för flaskor skapas genom ett termoplastiskt material som är utformat för att passa tätt runt halsen på en flaska och dess lock. Ansökningsprocessen innebär att du placerar krymphylsan över locket och sedan applicerar värme, vilket gör att materialet krymper tätt runt flaskan. Denna process resulterar i en säker, manipulerings-uppenbar tätning som kan signalera till konsumenterna om en produkt har öppnats eller förändrats. En sådan funktion är särskilt relevant i branscher där säkerhet och hygien är av största vikt, såsom mat och dryck, läkemedel och kosmetika.

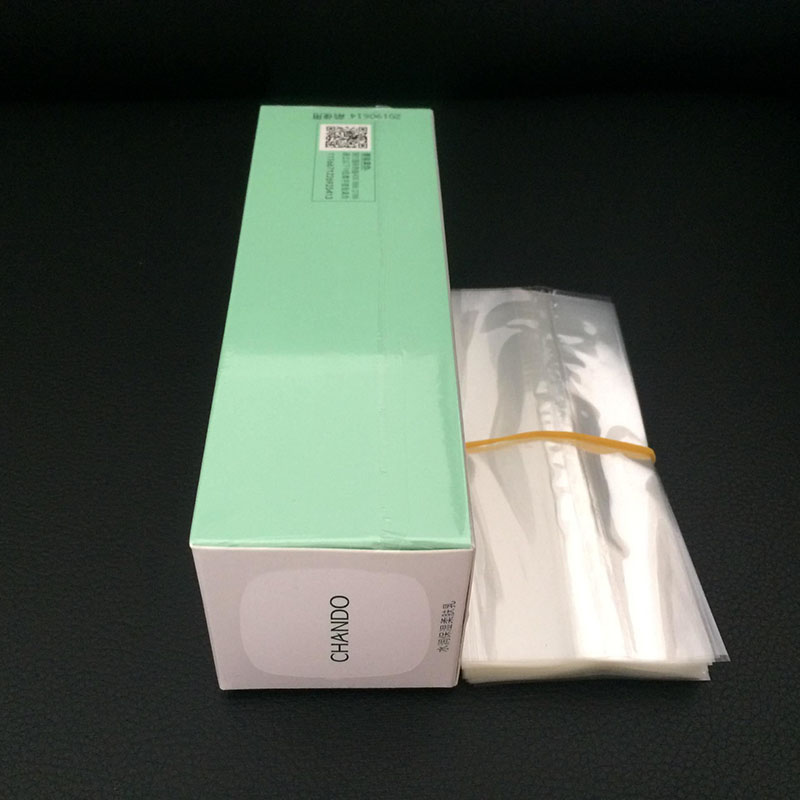

Fördelarna med att använda värmekrympätning för flaskor sträcker sig utöver bara manipulationsbevis. Dessa tätningar ger också ett ytterligare lager av skydd mot miljöfaktorer som fukt, damm och föroreningar, vilket kan kompromissa med kvaliteten på produkten som finns i. Dessutom uppvisar värmekrympätningar ofta resistens mot olika kemikalier, vilket skyddar flaskans innehåll från potentiell nedbrytning eller förstörelse. På den konkurrenskraftiga marknaden är produkter som visar förbättrat skydd och integritet mer benägna att få konsumentförtroende, vilket kan översätta till ökad försäljning och varumärkeslojalitet.

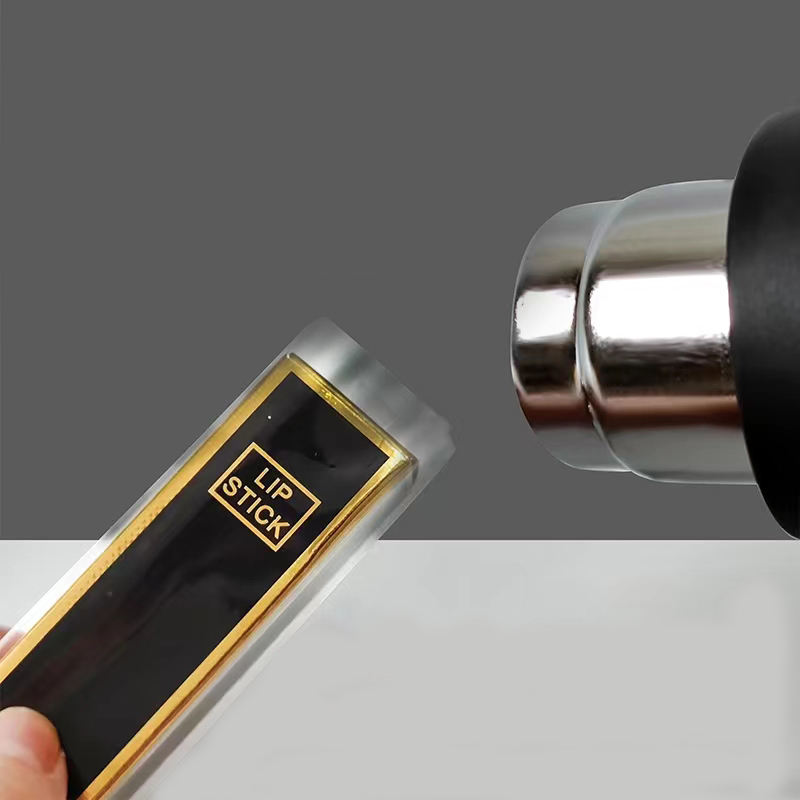

Utöver funktionella fördelar bidrar värmekrimp -tätningsområdena till varumärke och estetisk tilltal. Anpassningsbara när det gäller färg, design och tryck, dessa tätningar kan fungera som ett effektivt varumärkesverktyg som förbättrar produktens synlighet. Företag kan använda färgglada eller unika utformade krymphylsor för att sticka ut i butikshyllorna, vilket hjälper till att locka fler konsumenter samtidigt som man förstärker varumärkesidentitet.

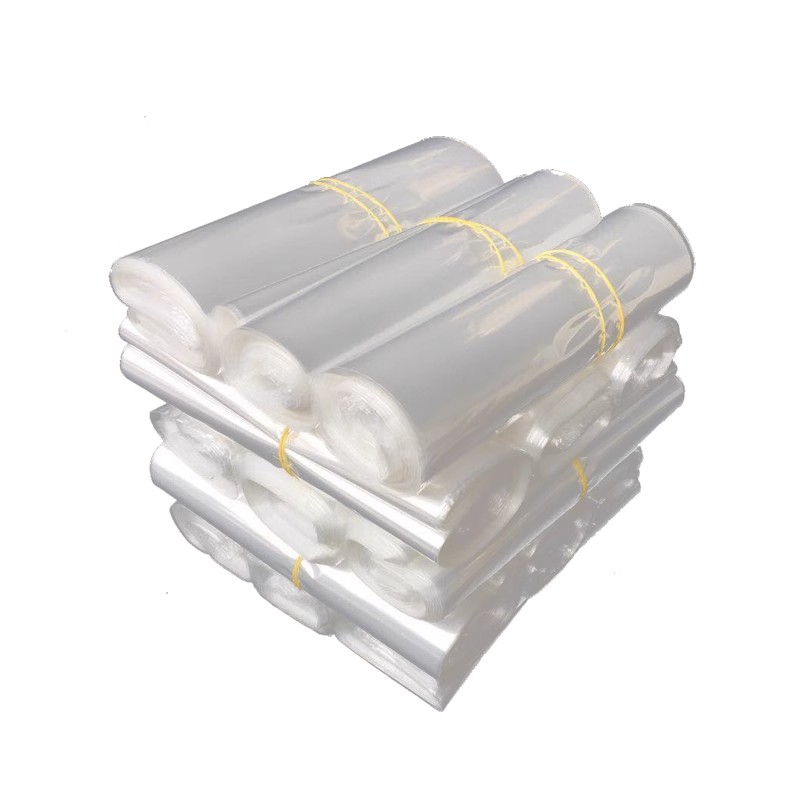

En annan anmärkningsvärd fördel med värmekrymbandfilmhylsan är deras mångsidighet. De kan användas över ett brett utbud av flaskstorlekar och former och rymma olika produkter. Denna flexibilitet gör dem till ett attraktivt alternativ för tillverkare som vill optimera produktionslinjerna utan behov av specialiserad tätningsutrustning. Vidare kräver applicering av värmekrympätningar vanligtvis minimala justeringar av befintliga förpackningsmaskiner, vilket erbjuder en kostnadseffektiv lösning för att förbättra förpackningsintegriteten.

Svenska

Svenska English

English Español

Español Português

Português русский

русский Français

Français 日本語

日本語 Deutsch

Deutsch tiếng Việt

tiếng Việt Italiano

Italiano Nederlands

Nederlands ภาษาไทย

ภาษาไทย Polski

Polski 한국어

한국어 magyar

magyar Malay

Malay বাংলা ভাষার

বাংলা ভাষার Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी